ابزار دقیق، شاهراه حیاتی برای پیشرفت صنایع مدرن است که با پایش و کنترل هوشمند، ایمنی و کیفیت محصولات را تضمین میکند. تنوع سنسور، ترانسمیتر و کنترلر موجب شده انتخاب صحیح این تجهیزات نقش کلیدی در موفقیت خطوط تولید ایفا کند. جدول قیمت روز دستگاههای پرکاربرد و تحلیل عوامل مؤثر، خریداران را در تصمیمگیری یاری میدهد. آموزش نصب و نگهداری ابزار دقیق، کاهش خرابی و افزایش طول عمر سیستمها را به همراه دارد. شرکت صنعت یاران علیان، مرجعی برای استعلام بهروزترین قیمتها و دریافت راهنمایی تخصصی خرید و خدمات پس از فروش است. با توجه به کاربرد وسیع ابزار دقیق، انتخاب آگاهانه، ضامن بهرهوری و پایداری صنایع کشور خواهد بود.

در بازار پرتلاطم ابزار دقیق ایران، قیمت تجهیزات بر اساس عوامل متعددی روزانه تغییر میکند و اطلاعرسانی بهروز درباره این موضوع اهمیت حیاتی دارد.

مجموعهای از سنسورها، ترانسمیترها و کنترلرهای صنعتی، بسته به برند، کیفیت ساخت و امکانات فنی، از بازههای قیمتی متنوعی برخوردارند. دسترسی سریع به جدول قیمت و بررسی تحولهای بازار، خریداران را در انتخاب آگاهانه یاری میکند.

نوسانات نرخ ارز، تعرفههای واردات و میزان تولید داخلی، هر روز تاثیر مستقیمی بر قیمت نهایی تجهیزات ابزار دقیق میگذارند. جدول مقایسهای باعث میشود صنایع بتوانند با بررسی دقیق و مستند، از هزینههای اضافی جلوگیری کنند.

عرضهکنندگان معتبر معمولاً قیمت روز و شرایط فروش را بهطور شفاف اعلام مینمایند و این موضوع اعتماد خریداران را افزایش میدهد. انتخاب اقتصادی و مقایسه علمی، آیندهنگری مالی پروژهها را رقم میزند. در نهایت تحلیل قیمت روز ابزار دقیق، بخش جداییناپذیر فرآیند خرید و تجهیز خطوط تولید در کشور است.

| نام تجهیز | رنج قیمت (تومان) | توضیحات و برند/ویژگی |

|---|---|---|

| سنسور دما مدل PT100 | ۹۵۰,۰۰۰ تا ۲,۰۰۰,۰۰۰ | کیفیت و برند متفاوت؛ صنعتی و آزمایشگاهی |

| ترانسمیتر فشار (اروپایی) | ۳,۵۰۰,۰۰۰ تا ۷,۰۰۰,۰۰۰ | برند معتبر؛ دقت بالا |

| ترانسمیتر فشار (ایرانی) | اقتصادیتر | قیمت کمتر؛ مناسب بخش عمده صنعت |

| کنترلر PID دیجیتال | ۱,۷۰۰,۰۰۰ تا ۴,۰۰۰,۰۰۰ | قابلیت تنظیم چند سیگنال |

| نمایشگر دیجیتال، دیتالاگر | ۲,۰۰۰,۰۰۰ تا ۵,۰۰۰,۰۰۰ | امکانات ارتباطی و استاندارد حفاظتی |

| آنالایزر گاز/رطوبتسنج صنعتی | تا بیش از ۱۰,۰۰۰,۰۰۰ | مدلهای پیشرفته و خاص |

عوامل کلیدی متعددی قیمت ابزار دقیق را تحت تأثیر قرار میدهند و باید همه آنها پیش از خرید بررسی شوند. برند تولیدکننده، کیفیت ساخت و استفاده از اجزای اصل، نقش تعیینکنندهای در قیمت نهایی ایفا میکنند.

نوسانات نرخ ارز به طور مستقیم قیمت محصولات وارداتی را تغییر میدهد و تاثیرگذاری بازار را ملموس میسازد. امکانات فنی نظیر قابلیت کالیبراسیون، خروجی دیجیتال، استاندارد حفاظتی و مقاومت در شرایط محیطی سختتر، باعث افزایش هزینه میشود.

میزان تولید داخل و تعرفههای واردات، رقابت پذیری و سطح قیمتگذاری را تعیین مینماید. خدمات پس از فروش، گارانتی و پشتیبانی فنی نیز در قیمت نهایی نقش دارند. انتخاب نوع تجهیز بر اساس نیاز واقعی، عمر مفید و قابلیت بهروزرسانی، هزینههای آتی را کاهش میدهد. بررسی کامل عوامل موثر، خریدار را از صرف هزینههای غیرضروری و مشکلات آتی مصون نگه میدارد.

برای خرید اقتصادی و آگاهانه ابزار دقیق، استعلام قیمت روز از منابع معتبر و کارشناسان حرفهای ضروری خواهد بود. جستجو در وبسایتهای تخصصی و ارتباط با تامینکنندگان ـ به ویژه در شرایط نوسان بازار ـ بهترین راه کسب اطلاعات صحیح محسوب میگردد. عقد قرارداد با شرکتهای معتبر و دریافت پیشفاکتور، ریسک تغییر قیمت ناگهانی را کاهش میدهد.

مقایسه چندین پیشنهاد و توجه به جدول قیمت و مشخصات تجهیزات، امکان انتخاب بهترین گزینه را فراهم میآورد. بررسی گارانتی، خدمات پس از فروش و پشتیبانی فنی، امنیت خاطر در خرید و کاهش احتمال ضرر را به همراه خواهد داشت.

مشورت با کارشناسان صنایع مشابه و تجربه استفادهکنندگان، ابعاد مخفی انتخاب را آشکار میسازد. توجه به قابلیت ارتقاء و بازگشت سرمایه، مسیر خرید اقتصادی را هموار خواهد کرد. در نهایت، تصمیمگیری آگاهانه و علمی، رمز موفقیت در خرید ابزار دقیق در بازار ایران است.

ابزار دقیق یکی از پایههای حیاتی صنعت مدرن است که با کمک سنسورهای هوشمند و سیستمهای کنترل دقیق، امکان نظارت و تنظیم فرآیندهای صنعتی را از راه دور فراهم میکند.

امروزه صنایع مختلف، از نفت و پتروشیمی تا دارویی و غذایی، برای افزایش بهرهوری و کاهش خطا، به ابزار دقیق نیاز دارند. این تجهیزات نه تنها پارامترهای مهمی مانند دما، فشار، جریان و سطح را اندازهگیری میکنند، بلکه کنترل مناسبی روی عملکرد دستگاهها ایجاد مینمایند.

کاربران با یادگیری اصول پایه ابزار دقیق، میتوانند در محیط کار صنعتی دقیقتر تصمیم بگیرند و از فناوری روز بیشتر بهره ببرند. ابزار دقیق نقش مهمی در حفظ ایمنی واحدهای صنعتی و بهبود کیفیت محصولات دارد.

مدیریت هوشمند انرژی، صرفهجویی در هزینهها و تسریع واکنشهای صنعتی از مزایای اصلی این فناوری شمرده میشود. در واقع ابزار دقیق از لحظه دریافت اطلاعات تا ارسال فرمان نهایی، همه چیز را به صورت اتوماتیک کنترل میکند. تحول شبکههای هوشمند صنعتی، تا حد زیادی مدیون توسعه ابزار دقیق مدرن است.

ابزار دقیق به مجموعهای از دستگاهها و سنسورها گفته میشود که برای اندازهگیری، نمایش، کنترل و ثبت دادههای فیزیکی در محیطهای صنعتی به کار میروند.

این سیستمها با دقت بالا قادر به دریافت اطلاعات کلیدی مانند دما، فشار و جریان از فرآیندهای مختلف هستند. هدف اصلی ابزار دقیق، کاهش خطای انسانی و ارتقای ایمنی در محیطهای صنعتی میباشد.

کاربران با نصب ابزار دقیق میتوانند وضعیت سیستمها را لحظهبهلحظه رصد کنند و در صورت بروز مشکل سریعا واکنش نشان دهند. قابلیت اتوماسیون و هوشمندسازی خطوط تولید، یکی از نتایج کارکرد این تجهیزات است.

ابزار دقیق، اطلاعات را از حسگرها دریافت کرده، به واحد کنترل منتقل میکند و در انتها فرمان لازم را صادر مینماید. تعریف ابزار دقیق ساده و کاربردی است، اما نقش آن در تحقق صنعت هوشمند بسیار حیاتی است. هر فردی که علاقهمند به ورود به صنعت باشد، باید مفهوم ابزار دقیق را به طور کامل آموزش ببیند.

سیستم ابزار دقیق معمولاً از سه جزء اساسی تشکیل شده است: حسگرها، ترانسمیترها و کنترلکنندهها. حسگرها وظیفه دریافت اطلاعات اولیه نظیر دما یا فشار را برعهده دارند؛ این دادهها ابتدا توسط حسگرها شناسایی میشوند.

ترانسمیترها اطلاعات خام را تقویت کرده، آنها را به سیگنال قابل انتقال تبدیل میکنند و به واحد کنترل میفرستند. بخش کنترلکننده یا کنترلر، دادههای دریافتی را تحلیل کرده و بر اساس الگوریتمهای از پیش تعیینشده، فرمان مناسب صادر مینماید.

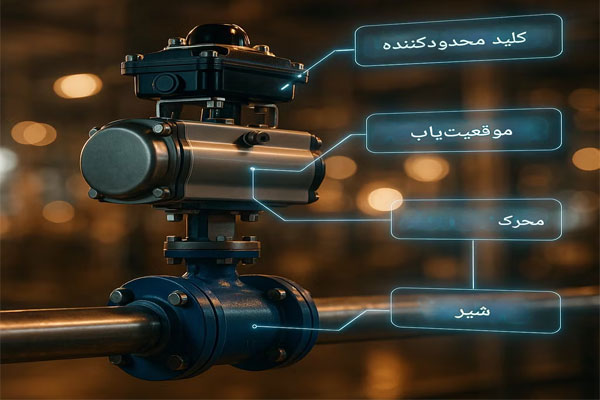

در بسیاری از سیستمها، ثبتکننده یا دیتا لاگر نیز به منظور آرشیو اطلاعات به کار میرود. اجزای دیگری مانند اکچویترها یا عملگرها، مطابق فرمان صادرشده وضعیت شیرها و دریچهها را تغییر میدهند.

هر بخش نقش حیاتی برای مدیریت و بهبود عملکرد خط تولید ایفا میکند. نحوه انتخاب و ترکیب این اجزا، تاثیری مستقیم بر کیفیت محصول نهایی خواهد داشت. شناخت صحیح اجزای ابزار دقیق، مقدماتی مهم برای موفقیت در پیادهسازی سیستمهای اتوماسیون صنعتی محسوب میشود.

در یک سیستم ابزار دقیق صنعتی، فرآیند انتقال سیگنال از لحظه اندازهگیری تا واکنش نهایی، دقیق و طبقهبندیشده انجام میشود. ابتدا حسگر، پارامتر فیزیکی مانند دما یا فشار را در محیط دریافت میکند.

این داده به شکل سیگنال الکتریکی یا دیجیتال، به ترانسمیتر منتقل میشود تا تقویت و اصلاح گردد. ترانسمیتر با پردازش دادهها، سیگنال استاندارد را به مرکز کنترل یا کنترلر ارسال میکند.

کنترلکننده براساس تنظیمات و منطق برنامهریزیشده، وضعیت سیستم را ارزیابی کرده، فرمان متناسب با شرایط را صادر مینماید. این فرمان به اکچویتر یا عملگر منتقل شده و باعث تغییر حالت شیر، موتور یا ولو صنعتی میشود.

نتیجه واکنش در محیط صنعتی به صورت تغییر در فرآیند تولید یا شرایط کاری مشاهده خواهد شد. همزمان، دیتا لاگرها اطلاعات این چرخه را ثبت و ذخیره میکنند تا برای بررسیهای آینده مورد استفاده قرار گیرد.

مدیریت صحیح مسیر سیگنال، تضمینکننده ایمنی و کیفیت در صنایع مدرن خواهد بود. عدم صحت یا اختلال در مسیر سیگنال، میتواند عملکرد یک واحد تولیدی را به طور چشمگیر مختل کند.

بازار ابزار دقیق در ایران و جهان، هر سال با ظهور تکنولوژیهای نوین، گستردهتر و تخصصیتر میشود. تجهیزات ابزار دقیق، هسته اصلی هر خط تولید صنعتی را تشکیل میدهد و بخش زیادی از اتوماسیون صنعتی به آن وابسته است.

سنسورها از پایهترین قطعات این سیستمها هستند که وظیفه اندازهگیری و دریافت دادههای محیطی را برعهده دارند. پس از دریافت اطلاعات، ترانسمیترها نقش کلیدی در پردازش، استانداردسازی و ارسال سیگنال بر عهده میگیرند.

کنترلرها همچون مغز سیستم عمل کرده و براساس منطق برنامهریزیشده، شرایط بهینه را برقرار مینمایند. تجهیزات جانبی نظیر اکچویترها، نمایشگرها و ثبتکنندهها نیز برای تکمیل چرخه ابزار دقیق ضروری محسوب میشوند.

تنوع این محصولات به مصرفکننده حق انتخاب بیشتری میدهد و امکان سفارشیسازی فرآیندها را فراهم میکند. آشنایی با انواع تجهیزات ابزار دقیق، گام نخست برای انتخاب درست در خرید و نصب سیستم است. هر جزء از این مجموعه، تاثیری مستقیم روی دقت و کیفیت عملیات صنعتی خواهد داشت.

سنسورها نخستین نقطه تماس ابزار دقیق با محیط فیزیکی هستند و با دقت بالا، پارامترهایی مثل دما، فشار، سطح و جریان را اندازهگیری میکنند.

سنسورهای دما در صنایع غذایی و دارویی برای کنترل حرارت تجهیزات کاربرد دارند و دقت فرآیند پخت و نگهداری را تضمین میکنند.

سنسورهای فشار مخصوص محیطهای نفت و گاز نقش مهمی در پایش خطوط انتقال ایفا میکنند و به پیشگیری از خطرات انفجار کمک مینمایند.

سنسورهای سطح در مخازن ذخیرهسازی مایعات به کار میروند و جلوی سرریز یا خالی شدن ناگهانی تانکها را میگیرند. سنسورهای جریان نیز برای سنجش سرعت و حجم سیالات در مدارهای صنعتی اهمیت دارند و به تنظیم مصرف انرژی و ماده کمک میکنند.

هر نوع سنسور بر اساس ساختار، جنس و محیط کاری انتخاب میشود که این نکته حتماً باید موقع خرید مدنظر قرار گیرد. بعضی مدلها قابلیت ارسال اطلاعات بیسیم دارند و از راه دور قابل مانیتور هستند.

انتخاب صحیح سنسور، کیفیت کل سیستم ابزار دقیق را تضمین میکند و عملکرد بهینه فرآیند را رقم میزند. در نهایت هر سنسور بهعنوان چشم سیستم ابزار دقیق شناخته میشود.

ترانسمیترها، دادههای گرفتهشده از سنسورها را به سیگنالهای استاندارد تبدیل میکنند تا قابلیت پردازش و انتقال به مراکز کنترل را داشته باشند.

معمولاً ترانسمیترهای دما، فشار یا سطح، اطلاعات خام را با دقت بالا تقویت کرده و به شکل سیگنالهای ولتاژی، جریانی یا دیجیتال ارسال میکنند.

این تجهیزات باید در مقابل نویز و خطا مقاوم باشند و در محیطهای صنعتی، پایداری طولانیمدت داشته باشند. برخی ترانسمیترها به پروتکلهای مدرن مانند HART یا Profibus مجهز هستند که امکان اتصال به سیستمهای کنترل هوشمند را میدهند.

ترانسمیترهای دو سیمه و چهار سیمه از رایجترین مدلها در صنعت ایران هستند که هرکدام مزایای فنی خاصی دارند. نصب استاندارد و کالیبراسیون منظم ترانسمیترها، تضمینکننده صحت اندازهگیری و کنترل است.

امروزه مدلهایی با قابلیت مانیتورینگ آنلاین و تشخیص خطای خودکار نیز عرضه میشود. تنظیم مناسب پارامترهای ترانسمیتر، عملاً تضمینکننده عملکرد پایدار و بدون وقفه خطوط تولید خواهد بود. دقیق بودن و قابلیت تطبیق با تجهیزات مختلف، معیار اصلی موفقیت ترانسمیتر در چرخه ابزار دقیق است.

کنترلرها قلب تپنده سیستم ابزار دقیق هستند که وظیفه پردازش داده و صدور فرمان بر عهده دارند. کنترلکنندههای PID، PLC، و DCS متناسب با نوع تجهیزات و پیچیدگی فرآیند صنعتی مورد استفاده قرار میگیرند که هرکدام سطح حرفهای خاصی دارند.

در کنار کنترلر، اکچویترها یا عملگرها نقش حیاتی در اجرای دستورالعمل کنترل دارند؛ مثلا شیرهای برقی، موتورهای سروو و بهرهبردارهای پنوماتیک جزو رایجترین انواع اکچویتر هستند.

تجهیزات جانبی نظیر نمایشگرهای دیجیتال و دیتالاگرها برای ثبت و مشاهده لحظهای دادهها به سیستم اضافه میشوند. برخی واحدها به سیستمهای هشداردهنده و حفاظتی نیز مجهز میشوند تا ایمنی حداکثری حاصل گردد.

انتخاب نوع کنترلر و اکچویتر باید با توجه به سرعت واکنش مورد نیاز و حساسیت فرآیند صورت گیرد. تجهیزات کمکی مثل فیلتر سیگنال و ماژولهای ارتباطی نقش مهمی در دقت و سازگاری سیستم با محیط دارند.

یک ترکیب استاندارد از کنترلر، اکچویتر و تجهیزات جانبی، کارایی ابزار دقیق را به حداکثر میرساند و پایداری تولید را تضمین میکند. در نهایت بدون مدیریت دقیق این اجزا، هیچ سیستم صنعتی مدرنی قابل اعتماد نخواهد بود.

در صنایع ایران، ابزار دقیق بهعنوان قلب تپنده کنترل و مدیریت فرآیندهای پیچیده شناخته میشود. حضور تجهیزات دقیق و هوشمند، موجب افزایش ایمنی، بهرهوری و کیفیت محصولات تولیدی شده است.

واحدهای تولیدی از نفت و گاز تا صنایع غذایی و دارویی، برای پایش و تحقق استانداردهای جهانی به سیستمهای ابزار دقیق وابسته هستند.

ابزار دقیق با میسر ساختن اندازهگیری دیجیتال پارامترهای حیاتی مانند دما، فشار و رطوبت، نقش کلیدی در پیشگیری از حوادث و خطاهای انسانی ایفا میکند.

کاهش مصرف انرژی، تقلیل اتلاف مواد اولیه و بهبود عملکرد خط تولید، از مهمترین دستاوردهای کاربرد ابزار دقیق در صنعت داخلی به شمار میروند. همچنین این تجهیزات امکان مانیتورینگ از راه دور و اتوماسیون کامل فرآیندها را فراهم میسازند.

حضور فناوریهای نوین نظیر سنسورهای هوشمند و کنترلرهای صنعتی، آینده تولید کشور را تضمین میکند. ارتقاء سطح رقابت جهانی محصولات ایرانی، تا حد زیادی وابسته به تجهیز و بهینهسازی ابزار دقیق است.

صنایع نفت و گاز ایران یکی از بزرگترین مصرفکنندگان ابزار دقیق در خاورمیانه هستند. این تجهیزات با پایش پیوسته فشار خطوط انتقال و کنترل دقیق دما در واحدهای پالایش، امنیت و بهرهوری تاسیسات را تضمین میکنند.

سنسورهای فشار و دما، اطلاعات لحظهای را به کنترلرها ارسال مینمایند و از بروز انفجار یا نشتی خطرناک جلوگیری به عمل میآورند.

ابزار دقیق سبب بهینهسازی مصرف انرژی و مواد خام میشود و کمک میکند هزینههای عملیاتی صنایع نفتی کاهش یابد. ترانسمیترهای هوشمند قابلیت تشخیص خطا بهصورت خودکار را به سیستمها اضافه کردهاند و امکان واکنش سریع به شرایط اضطراری را فراهم میسازند.

مانیتورینگ لحظهای کیفیت گاز و نفت، تصفیه و پالایش محصولات را به سطح استاندارد جهانی ارتقاء میبخشد. در نتیجه استفاده از ابزار دقیق، صادرات و اعتبار فنی صنایع نفت و گاز ایران در بازار جهانی ارتقاء مییابد. مراکز ایمنی و اتوماسیون به لطف این فناوریها، تلفات انسانی و زیستمحیطی را به حداقل میرسانند.

ابزار دقیق موجب تضمین ایمنی و کیفیت در تولیدات غذایی و دارویی کشور شده است. سنسورهای دمایی و رطوبتی مانع فساد مواد اولیه در خطوط تولید غذا میشوند و شرایط بهداشتی را حفظ میکنند.

کنترل دقیق دما، فشار و غلظت مواد در فرآیند پخت و آزمایشگاه صنعتی، امکان تولید محصولات استاندارد را فراهم میسازد. ثبت پیوسته اطلاعات، اطمینان مصرفکننده و مدیریت کیفیت داخلی را بالا میبرد. ترانسمیترهای هوشمند با اتصال به سیستمهای اسکادا، قابلیت مانیتورینگ و کنترل از راه دور را فعال نمودهاند.

در صنعت دارویی، ابزار دقیق کمک میکند میزان دقیق مواد مؤثر، دما و فشار واکنشها کنترل شود و کیفیت دارو تضمین گردد. ارتقاء ایمنی کارکنان و پیشگیری از خطاهای انسانی، با بکارگیری ابزار دقیق به حداکثر رسیده است. قابلیت رهگیری و ثبت دادهها برای مدتی طولانی، بستر ساز رعایت استانداردهای صادرات و واردات نیز شده است.

در نیروگاههای برق ایران، ابزار دقیق نقشی حیاتی در تضمین عملکرد پایدار و ایمن تجهیزات ایفا میکند. سنسورهای فشار و دما، پیوسته سلامت دیگهای بخار و توربینها را پایش مینمایند و از وقوع خرابیهای پرهزینه جلوگیری میکنند.

ابزار دقیق در اتوماسیون سیستمهای سوخترسانی و آبرسانی نیروگاه، موجب مدیریت بهینه مصرف انرژی شده است. کنترلرهای صنعتی دادههای دریافتی را تحلیل کرده و در کسری از ثانیه، وضعیت عملیات را تنظیم میکنند.

ثبت و آرشیو دیجیتال دادهها، مدیران نیروگاه را در تصمیمگیری سریع و دقیق یاری میدهد. ابزار دقیق امکان مدیریت از راه دور، واکنش به خطاهای فنی و افزایش ایمنی کارکنان را ایجاد میکند.

در نتیجه بهبود راندمان تولید و کاهش توقفهای اضطراری تجهیزات رقم میخورد. این فناوریها نقش مهمی در افزایش طول عمر واحدهای نیروگاه و کاهش هزینههای نگهداری و تعمیرات دارند.

آموزش صحیح کار با تجهیزات ابزار دقیق، مهمترین عامل افزایش طول عمر و کاهش خرابی ناگهانی این دستگاهها در صنایع کشور محسوب میشود.

بهرهبرداران و کارشناسان فنی با شناخت دقیق اجزا و نحوه عملکرد هر تجهیز، از بروز مشکلات ثانویه جلوگیری میکنند. دورههای عملی نصب، راهاندازی و کاربری به صورت کاربردی طراحی میشود تا اپراتورها به شکل حرفهای با دستگاهها تعامل داشته باشند.

استفاده از دستورالعملهای تولیدکننده و رعایت تستهای اولیه، امنیت و کیفیت عملکرد را به بیشترین حد میرساند. آشنایی با روشهای عیبیابی و رفع ایراد، سرعت بازگرداندن خط تولید به حالت عادی را افزایش میدهد.

نگهداری مناسب و سرویس منظم، هزینههای تعمیر و خرابی را کاهش داده و بهرهوری سیستم را تضمین میکند. رعایت استانداردهای ایمنی در تمام مراحل کار، از آسیبهای فردی و محیطی جلوگیری به عمل میآورد. آموزش عملی و تخصصی، ضامن پایداری و ارزشافزایی سیستمهای ابزار دقیق در صنایع خواهد بود.

نصب و راهاندازی تجهیزات ابزار دقیق، گام ابتدایی اما حیاتی برای بهرهبرداری صنعتی بهشمار میرود. انتخاب محل مناسب نصب با درنظر گرفتن شرایط محیطی مانند دما و ارتعاش باید صورت گیرد.

رعایت فاصله از منابع نویز و خطوط جریان ولتاژ بالا آسیبپذیری دستگاهها را کاهش میدهد. اتصال صحیح کابلها و لولهکشی مطابق استانداردهای فنی، تضمینکننده عملکرد پایدار سنسورها و کنترلرها خواهد بود.

استفاده از دفترچه راهنما و دقت در تنظیمات اولیه دستگاه، احتمال خطاهای انسانی را به حداقل میرساند. انجام تستهای عملکردی قبل از بهرهبرداری، صحت کارکرد تمام اجزا را اثبات میکند.

بهرهگیری از تیم نصب متخصص، کیفیت راهاندازی و سرعت انجام پروژه را افزایش میدهد. آموزش کاربران در خصوص هشدارهای ایمنی و نحوه بهرهبرداری، مانع آسیبهای احتمالی میشود. در نهایت استانداردسازی فرآیند نصب، ضامن شروع مطمئن و بسیار کمریسک کار تجهیزات خواهد بود.

عیبیابی تجهیزات ابزار دقیق نیازمند دانش تخصصی و تجربه عملی اپراتورهای صنعتی است. نخستین گام، بررسی پیوسته دادههای خروجی سنسورها و تشخیص تغییرات ناگهانی در عملکرد دستگاه خواهد بود.

مشاهده خطاهای ثبتشده در کنترلر و بهرهگیری از نمایشگرها و پیامهای هشدار، محل دقیق ایراد را مشخص میکند. آزمایش اتصالات سیمکشی و سلامت قطعات واسط، احتمال مشکلات الکتریکی را بررسی مینماید.

کالیبراسیون مجدد و تست فنی با ابزارهای استاندارد، ایرادهای خفیف سیگنال را آشکار میسازد. استفاده از نرمافزارهای عیبیاب تحت شبکه، سرعت تحلیل و رفع مشکل را به شدت افزایش خواهد داد.

در صورت نیاز به تعمیر تخصصی، بهرهگیری از خدمات پس از فروش معتبر یا کارشناسان تعمیرات، تجهیز را به حالت اولیه بازمیگرداند.

ثبت گزارش ایراد و رفع آن جهت پیشگیری از تکرار، بخش مهمی از فرآیند مدیریت نگهداری تجهیزات است. عیبیابی سریع و علمی، تداوم کار سیستم و جلوگیری از زیان مالی را تضمین مینماید.

کالیبراسیون صحیح و منظم تجهیزات ابزار دقیق، پایهگذار دقت و صحت عملکرد در بلندمدت شناخته میشود. برنامهریزی سرویسهای دورهای بر اساس توصیههای سازندگان، کاهش خرابیهای ناگهانی و افزایش راندمان را سبب خواهد شد.

انجام تستهای کالیبراسیون با استفاده از استانداردهای معتبر بینالمللی، صحت سنسورها و ترانسمیترها را تضمین میکند. ثبت دورهای دادههای کالیبراسیون و تطبیق با وضعیت خط تولید، نقاط ضعف احتمالی را نمایان میسازد.

تعویض قطعات مصرفی مانند فیلترها و کنتاکتورها طبق برنامه، عمر مفید دستگاهها را افزایش میدهد. تمیزکاری منظم و کنترل رطوبت و گرد و غبار، پایداری تجهیزات را در شرایط سخت صنعتی تضمین میکند.

آموزش اپراتورها در زمینه نحوه نگهداری و تشخیص زودهنگام ایراد، بخش مهمی از مدیریت تجهیزات است. کالیبراسیون و سرویس منظم، ضامن حفظ کیفیت تولید و کاهش هزینههای ناشی از خرابی خواهد بود.

*

عنوان : ()

متا: (آشنایی کامل با ابزار دقیق؛ قیمت روز تجهیزات، راهنمای انتخاب، انواع حسگرها، کاربرد در صنایع، آموزش نصب و کالیبراسیون تخصصی. جامع و کاربردی بروز!)