نمایش همه 6 نتیجه

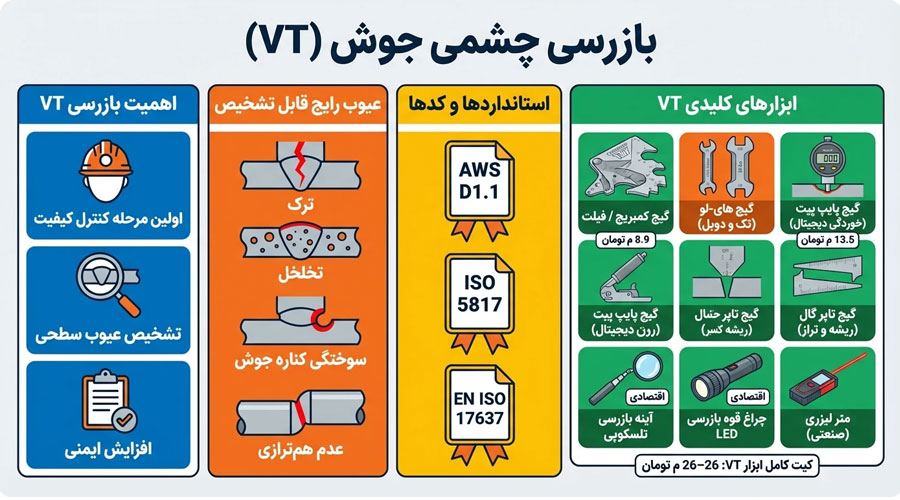

بازرسی چشمی جوشکاری VT، گامی اساسی در کنترل کیفیت پروژههای صنعتی محسوب میشود که با بهرهگیری از ابزارهای تخصصی همچون گیج کمبریج، فیلت ست و Pipe Pit همراه است. رعایت دقیق استانداردهای AWS و ISO، انتخاب صحیح ابزار و مستندسازی دقیق عیوب از محورهای مهم این فرآیند به شمار میرود. اجرای صحیح مراحل تست، کاهش هزینهها و افزایش ایمنی پروژهها را تضمین میکند. شرکت صنعت یاران علیان، با تأمین تجهیزات بازرسی معتبر و آموزشهای تخصصی، همراه مطمئن صنایع کشور خواهد بود.

تقاضا برای خرید تجهیزات بازرسی چشمی جوشکاری VT امسال با رشد چشمگیری مواجه شده است؛ به طوری که قیمت کیف ابزار کامل هواتک بین ۱۳ تا ۲۶ میلیون تومان نوسان دارد. گیجهای تخصصی مانند کمبریج TWI یا فیلت ست GAL، هر دو با قیمت ثابت ۸,۹۰۰,۰۰۰ تومان عرضه میشوند و ابزارهایی نظیر پیت دیجیتال با رقم نسبتاً بالای ۱۳,۵۰۰,۰۰۰ تومان، در صدر فهرست قرار دارند. ابزارهای پایه همچون آینه بازرسی تلسکوپی گرد بهصرفه بوده و فقط ۷۰۰ هزار تومان قیمت خورده است. متر لیزری SW-80 مدل SNDWAY با ۴ میلیون تومان و چراغ قوه صنعتی بازرسی LED با ۵۰۰ هزار تومان، گزینههای اقتصادی برای شروع بازرسی جوش محسوب میشوند. این تنوع قیمتی انتخاب را برای متخصصان VT آسانتر کرده است.

| نام ابزار | برند یا مدل | قیمت تقریبی (تومان) |

|---|---|---|

| گیج کمبریج TWI | انگلستان | 8,900,000 |

| گیج فیلت ست GAL | GAL امریکا | 8,900,000 |

| گیج پیت دیجیتال | JIREH PGG002 | 13,500,000 |

| متر لیزری 80 متری | SNDWAY SW-80 | 4,000,000 |

| آینه بازرسی تلسکوپی | مدل گرد | 700,000 |

| چراغ قوه بازرسی | LED | 500,000 |

| کیف ابزار کامل VT | هواتک | 13,000,000 تا 26,000,000 |

بازرسی چشمی جوشکاری VT از نخستین و مهمترین گامهای کنترل کیفیت در پروژههای صنعتی به شمار میرود. این نوع تست با کمترین هزینه و بالاترین دسترسپذیری، میتواند بسیاری از نقصهای سطحی جوش را پیش از رخداد خسارتهای مهندسی، شناسایی کند.

اجرای صحیح بازرسی چشمی، از تحمیل دوبارهکاری و هزینههای گزاف جلوگیری مینماید. این روند بازدارنده، ضمن افزایش ضریب ایمنی، موجب رضایت کارفرما و اعتماد بهرهبرداران میشود.

بسیاری از عیوب مهم نظیر ترک، حفره یا نفوذ ناقص تنها با یک نگاه دقیق قابل رؤیت خواهند بود. حضور ابزارهای تخصصی در کنار مهارت بازرس، تضمین سلامت و دوام سازه فلزی را دوچندان میسازد.

تست چشمی جوشکاری یکی از مؤثرترین روشها برای اطمینان از سلامت قطعات صنعتی محسوب میشود. با این روش، خطر بروز حوادث ناگهانی و صدمات جبرانناپذیر، تا مقدار زیادی کاهش خواهد یافت.

بازرس با مهارت کافی و ابزار مناسب، ریزترین ترکها یا تغییر رنگهای مشکوک را تشخیص میدهد. حتی کوچکترین عیب اگر دیده نشود، میتواند منجر به شکست یا خرابی کل سازه گردد.

تداوم این تست در مراحل مختلف پروژه، آرامش خاطر پرسنل و مدیران را به دنبال دارد. رعایت مقررات ایمنی و صحت جوش تضمین میشود.

بازرسی چشمی به عنوان یک راهکار ارزان و سریع، از زیانهای بعدی در تعمیرات یا تعویض قطعات جلوگیری میکند. با شناسایی زودهنگام عیوب، پروژه بدون تأخیر و افزایش بودجه اضافه پیش میرود.

رفع مشکلات جوشکاری در همان ابتدا از دوبارهکاری و خرابی دیرهنگام خطوط تولید ممانعت خواهد کرد. این روش حتی مانع از اتلاف مواد گرانقیمت و سرمایه انسانی میشود.

بازرسان چشمی ماهر میتوانند روند کنترل هزینه را همیشه تحت نظر داشته باشند. بدین ترتیب، مدیریت پروژه بهترین عملکرد اقتصادی را تجربه میکند.

تست چشمی جوش در مقایسه با روشهای غیرمخرب دیگر مانند UT یا RT، سادهتر و با سرعت بیشتری انجام میشود. این روش بدون نیاز به تجهیزات گران و تخصصی خاص، برای شروع فرآیند کنترل کیفیت بسیار مناسب است.

بازرسی چشمی اغلب برای کشف عیوب سطحی و قابل رؤیت به کار میرود، در حالی که تکنیکهای پیشرفتهتر، عیوب پنهان را آشکار میکنند.

همچنین در بسیاری پروژهها، ابتدا VT انجام میشود تا نیاز یا عدم نیاز به تستهای پیشرفته مشخص گردد. هزینه پایین و سهولت اجرای این روش، مزیت مهم دیگری نسبت به NDTهای پیچیده به شمار میرود. بهرهمندی از هر دو گروه روشها ایمنی پروژه را کامل میکند.

بازرسی چشمی دقیق جوشکاری نیازمند ابزارهای تخصصی است که هرکدام نقش کلیدی در افزایش کیفیت و ایمنی پروژه دارند. این ابزارها به بازرس اجازه میدهند تا کوچکترین نقصهای ابعادی، خوردگی و ناهماهنگی ساختاری را پیش از بروز خسارتهای بزرگ تشخیص دهد.

استفاده ترکیبی از گیجهای استاندارد مانند Pipe Pit، تیپر GAL، فیلت ست و کمبریج TWI امکان مقایسه دقیق اندازهها، زوایا و حتی کنترل انطباق با استاندارد پذیرفته شده را فراهم میکند.

همچنین ابزارهای خاص نظیر هایلو دوبل و هایلو سینگل برای کنترل عدم همراستایی در اتصالات لوله و اندازهگیری سریع، جایگاه مهمی یافتهاند.

به کمک این تجهیزات پیشرفته، خطای انسانی به حداقل میرسد و روند بازرسی سریعتر و قابل اتکاتر میشود. انتخاب صحیح ابزار متناسب با نوع پروژه و آموزش درست کار با آن، تضمینکننده کیفیت سازههای فلزی است.

در نهایت، این تجهیزات کل زمان و هزینه تعمیرات را کاهش میدهند و عمرکاری خطوط تولید و زیرساختها را به طور قابل توجهی افزایش خواهند داد.

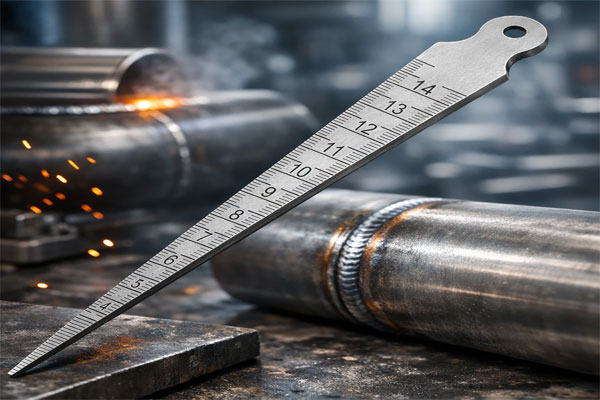

گیج Pipe Pit ابزاری تخصصی و پرکاربرد برای اندازهگیری عمق خوردگی و فرورفتگیهای روی سطح لولهها است. این ابزار با دقت بالا، امکان تشخیص نقاط پیتینگ یا حفرههای ریز ناشی از خوردگی را پیش از توسعه آنها فراهم میکند.

معمولاً جنس این گیج از استیل ضدزنگ بوده و به راحتی در شرایط کاری سخت قابل استفاده است. بازرس جوش با قرار دادن پایهگیج بر روی نقاط مشکوک، به سرعت میزان عمق خوردگی را به صورت عددی میخواند.

استفاده از Pipe Pit Gauge مطابق استانداردهایی نظیر ASME، اطلاعاتی دقیق برای تصمیمگیری درباره مرمت یا تعویض قطعه ارائه میدهد.

این ابزار برای خطوط لوله انتقال نفت، گاز یا آب که خوردگی تهدیدی جدی تلقی میشود، ضروری شمرده میشود. شناخت دقیق نقاط آسیبدیده، اهمیت اقدامات پیشگیرانه و کاهش هزینههای تعمیراتی را به وضوح نشان خواهد داد.

گیج Taper GAL، ابزار تخصصی بازرسی ساخت آمریکا، جهت اندازهگیری فاصله یا دهانه ریشه جوش و کنترل همراستایی اتصالات کاربرد دارد. این گیج به شکل گوهای طراحی شده و روی نشانههای اینچی و میلیمتری کالیبره شده است.

توانایی خوانش فواصل میکروسکوپی، تضمین انتخاب دقیق الکترودها و پیشگیری از بروز نقصهای ساختاری را فراهم ساخته است. استفاده از این گیج طبق الزامات WPS (برگه دستور جوشکاری) بخش جداییناپذیر هر پروژه حرفهای است.

بازرسان به سادگی ابزار را در محل اتصال قرار داده و دقیقترین فواصل را میسنجند. کنترل این ابعاد پیش از جوش، کیفیت نهایی و عدم نشت یا رفتگی در محل اتصال را تضمین میکند.

در نهایت، بهرهمندی از Taper GAL Gauge سرعت و دقت تیم بازرسی را افزایش خواهد داد و احتمال هدررفت مواد را به حداقل میرساند.

ویژه : تجهیزات ابزار دقیق

گیج فیلت ست یکی از ابزارهای چندکاره برای اندازهگیری ابعاد هندسی جوش گوشه و بررسی انطباق با استانداردهای ابعادی است.

این ابزار معمولاً یک ست چندتایی از صفحات فولادی با ضخامتهای استاندارد را شامل میشود که هرکدام برای سنجش زوایا و طول ساق متفاوت طراحی شدهاند.

بازرس جوش با قرار دادن مناسب گیج در محل اتصال، بلافاصله ضخامت ساق و بعد گلویی جوش را طبق نیاز پروژه میسنجد. کاربرد اصلی فیلت ست در خطوط تولید سازههای فلزی، ساخت اسکلتهای فولادی و تجهیزات تحت فشار برجسته است.

این ابزار به آسانی توسط افراد مبتدی یا حتی حرفهای قابل استفاده میباشد. سرعت و دقت بالای خوانش فیلت ست سبب میشود عملیات بازرسی بدون ایجاد توقفهای بیهوده در روند تولید پیش رود. به کمک این ابزار، از صرف هزینه و دوبارهکاریهای سنگین جلوگیری میشود.

ویژه : تجهیزات جوش و برش

گیج کمبریج TWI ابزاری شناختهشده و جامع برای کنترل ابعاد و هندسه انواع جوشهای شیاری و گوشهای به شمار میرود. این ابزار چندمنظوره ساخت انگلستان، قابلیتهایی چون اندازهگیری طول ساق، ضخامت گلویی، ارتفاع تاج جوش، عمق Under Cut و سطح همترازی یا هایلو را با دقت بالا ممکن میسازد.

وجود مقیاس اینچی و میلیمتری در یک بدنه، انطباق با انواع نقشهها و استانداردهای بینالمللی را ساده ساخته است. جنس بادوام و طراحی ارگونومیک گیج، طول عمر و راحتی استفاده را برای مأموران بازرسی تضمین میکند.

کاربرد آن در صنایع نفت، گاز، پتروشیمی و اسکلت فلزی بسیار رایج و پسندیده است. بازرسی کاملتر زوایا و ابعاد جوش به کمک گیج کمبریج، ریسک بروز حادثه یا توقف خطوط تولید را به حداقل میرساند. این ابزار یکی از پایههای آموزش بازرسان حرفهای جوش محسوب میشود.

ویژه : تجهیزات اندازه گیری دقیق

گیج هایلو دوبل GAL یک ابزار ویژه برای سنجش همترازی داخلی و پخهای اتصالات لولهای است که بیشتر در بازرسی جوشکاری خطوط انتقال کاربرد دارد.

این گیج قابلیت اندازهگیری اختلاف سطح داخلی بین دو لوله قبل از جوش یا پس از آن را با دقت بسیار بالا فراهم میکند. طراحی خاص پایههای دوسر آن امکان ارزیابی سریع فیلت و شیب قطعات را در کسری از دقیقه ممکن میسازد.

جنس فولادی مقاوم و مقیاس دقیق آن، ابزار را در شرایط سخت صنعتی هم قابل اطمینان نگه میدارد. به کمک هایلو دوبل میتوان خطرات ناشی از ناصافی داخلی و گرفتگی سیالات را شناسایی و اصلاح نمود.

این دستگاه معمولاً در کدهای بازرسی خطوط نفت و گاز آمریکا توصیه میشود. سادگی کاربرد و سرعت عمل، این مدل را محبوب بازرسان فعال در پروژههای سنگین و با زمان تحویل فشرده ساخته است.

ویژه : تجهیزات بازرسی جوش

گیج هایلو سینگل، نسخه سادهتر و جمعوجورتر گیجهای همراستایی (Hi-Lo) بوده که بیشتر برای کاربردهای سبک و بازرسی قطعات با حجم کمتر مورد استفاده قرار میگیرد.

این ابزار دقت مناسب برای کنترل سریع اختلاف سطح دو قطعه یا لوله را ارائه میدهد. علیرغم سادگی ظاهری، استفاده درست از هایلو سینگل احتمال خطاهای مونتاژی و دوبارهکاریهای پرهزینه را کاهش میدهد.

جنس مقاوم، خوانایی بالای خطوط اندازهگیری و قابلیت حمل آسان آن، مناسب تیمهای بازرسی سیار یا کارگاهی است. در پروژههایی که تزریق سرعت، بهرهوری و دقت اهمیت دارد، استفاده از Hi-Lo Single Gauge توصیه میشود.

این ابزار ضمن کاهش زمان توقف تولید، اطمینان از انطباق جوش با استانداردها را به ارمغان میآورد. هایلو سینگل نقش مهمی در روند کنترل کیفیت پروژههای کوچک و متوسط ایفا میکند.

در انتخاب گیج مناسب جوشکاری، عوامل متعددی چون نوع پروژه، استاندارد مرجع، محیط کاری و نیازمندیهای ابعادی حتماً باید لحاظ شوند.

گیجهای Pipe Pit و Taper GAL بیشتر مناسب پروژههای لولهکشی یا خطوط انتقال حساساند، در حالی که کمبریج TWI و فیلت ست توان بیشتری در سازههای فولادی و اسکلتسازی ارائه میدهند.

گیجهای Hi-Lo، اعم از دوبل و سینگل، سرعت و دقت بالا برای اصلاح و شناسایی عدم انطباق نصب را فراهم میکنند. مهم است که بازرس، آموزش کافی برای استفاده از هر ابزار دیده باشد و کالیبراسیون سالانه را جدی بگیرد.

همواره برندهای معتبر را باید انتخاب نمود تا دقت اندازهگیری و طول عمر ابزار تضمین شود. ترکیب صحیح و هوشمند این گیجها، سلامت میدان کاری را تضمین و هزینههای پنهان پروژه را به طور مؤثر کاهش خواهد داد.

در پروژههای عمرانی و صنعتی، اجرای تست چشمی جوش نهتنها نشانه تعهد به کیفیت، بلکه تضمینکننده سلامت و اعتبار سازه است. بازرس جوش، با یک فرآیند مرحلهبهمرحله از آمادهسازی تا مستندسازی نهایی همان نقشی را دارد که طبیب برای تشخیص و پیشگیری بازی میکند. این مقاله سعی دارد مسیر استاندارد و اجرایی بازرسی چشمی جوش را روشنی بخشد؛ مسیری که اجرای صحیح آن، هزینههای دوبارهکاری را کاهش میدهد و کیفیت هر پروژه را تا عالیترین سطح ارتقاء میدهد. در ادامه، چهار گام کلیدی این فرآیند را به زبان ساده و تخصصی خواهید خواند.

در ابتدای مسیر، تمیزکاری کامل سطح جوش اهمیت ویژهای دارد. بازرس باید هرگونه آلودگی، روغن، رنگ یا گرد و غبار را از روی فلز پاک کند تا کوچکترین عیوب نیز پنهان نماند. بررسی و کالیبراسیون ابزارها همچون ذرهبین، چراغ قوه، خطکش و گیج تخصصی، تضمینی برای ثبت دادههای دقیق در حین تست است. کنترل نقشهها و مدارک فنی پروژه و اطلاعرسانی به اعضای تیم، جلوی هرگونه ابهام در معیارهای پذیرش یا رد را میگیرد. ارزیابی نور، تهویه مناسب و رعایت تمامی نکات ایمنی شخصی، اساس کار حرفهای بازرس جوش خواهد بود.

با آغاز بازرسی، بازرس باید فاصله دید و زاویه تابش نور مناسبی را حفظ کند تا تمامی نقاط جوش قابل شناسایی باشد. بهکارگیری گیجهای ابعادی و بزرگنمایی عیوب، شناسایی مواردی چون ترک، حفره یا ذوب ناقص را سادهتر و دقیقتر میکند. هر بخش طبق نقشه و استاندارد بازدید شده و ابعاد و شکل جوش با معیارهای پذیرش چک میشود. نشانهگذاری نقاط مشکوک و ثبت مشاهدات بهصورت لحظهای شفافیت کار را افزایش خواهد داد. رعایت ایمنی فردی، بهویژه در برابر تابش و گرمای جوش، بخش جداییناپذیر این گام است.

هر عیبی که شناسایی میشود باید دقیق و دستهبندیشده گزارش شود. بازرس، نوع، محل و ابعاد نقص را به همراه عکس، در فرم مخصوص پروژه درج میکند تا تیم فنی بتواند تصمیمگیری کارشناسانه داشته باشد. گزارشدهی مطابق جداول و استانداردهای قبولی یا ردی تعیینشده، امکان استناد و ارجاعهای فنی بعدی را فراهم میآورد. ارائه گزارش استاندارد، به همراه مستندات تصویری باکیفیت، علاوهبر افزایش اعتبار شناسایی مشکلات، سرعت رفع نقص و پیگیری پروژه را بالا میبرد.

در این گام، بازرس باید جمعبندی نهایی نتایج و اقدامات اصلاحی را دقیق انجام دهد. تحلیل علل پیدایش هر نقص و مستندسازی منظم عکسها و دادهها، به مدیر پروژه کمک میکند تا راهکارهای عملی و قابل اجرا ارائه کند. پیشنهادهایی مانند اصلاح نقطهای، تعویض قطعه یا ارتقاء دستورالعمل اجرایی باید با ارجاع دقیق به استانداردها و ابزار استفادهشده، گزارش گردد. این جمعبندی نهایی، علاوه بر تضمین کیفیت، پایهای برای بهبود مستمر سیستم مدیریت پروژههای جوشکاری خواهد بود.

ویژه : تجهیزات اندازه گیری دقیق

استانداردهای بازرسی چشمی جوشکاری (VT) چارچوبی علمی و اجرایی هستند که صحت و ایمنی سازههای فلزی را تضمین میکنند.

این استانداردها توسط مراجع معتبر جهانی نظیر AWS D1.1، ISO 5817 و EN ISO 17637 تدوین شدهاند تا روند ارزیابی کیفیت جوش، تشخیص عیوب سطحی و گزارشدهی را دقیق و شفاف کنند.

پایبندی به جداول پذیرش و رد بر پایه مقدارهای کمی نقایص، خطای انسانی را کاهش و کیفیت نهایی پروژه را تثبیت میکند. معیارها نهتنها ابعاد عیب بلکه نوع، محل و اثر آن را ارزیابی نموده و ضوابط اجرایی را برای بازرسان مشخص میسازند.

تبعیت از این استانداردها، مستندسازی دقیق و قابل پیگیری نتایج را ممکن میسازد و پایه ارتقاء سیستم مدیریت کیفیت مشتریان صنعت را فراهم میکند.

همچنین بکارگیری چکلیست ابزار و مهارتهای لازم بازرس، فرآیند بازرسی را حرفهایتر و نتایج را قابل اتکا میکند. رعایت نکات ایمنی، سلامت تیم اجرایی و کاهش ریسک حادثه را تضمین خواهد کرد.

در بازرسی چشمی بر اساس کد AWS D1.1، همه نتایج تست باید با جداول پذیرش و رد تطبیق داده شوند. این جداول برای انواع عیوب سطحی مانند ترک، بریدگی، گلویی کم یا زیاد و ذوب ناقص، حدود مجاز عددی تعیین نمودهاند.

به عنوان مثال، هرگونه ترک در جوش به طور قطعی غیرقابل پذیرش است، حتی اگر بسیار کوچک باشد. اندازه حداکثر بریدگی یا عمق لوچه طبق کلاس سازه و نوع المان متفاوت است و در جدول مربوطه عینا ذکر میشود.

بازرس با اندازهگیری هر نقص و مطابقت مقدار با جدول استاندارد، تصمیم نهایی درباره رد یا پذیرش را اعلام میکند. استفاده از این معیارها دقت و یکپارچگی در ارزیابی کیفی سازه را بالا میبرد.

مستندسازی بر اساس جداول، امکان پیگیری فنی و کارشناسی دقیق را در پروژههای بزرگ فراهم میآورد. این رویکرد علمی، اعتماد کارفرما و دوام سازه را تضمین خواهد نمود.

| نوع عیب | معیار پذیرش (Acceptance) | معیار رد (Rejection) | توضیحات تکمیلی |

|---|---|---|---|

| ترک (Crack) | وجود نداشته باشد | هر گونه مشاهده ترک، حتی بسیار ریز | ترک به هر اندازه رد قطعی دارد |

| بریدگی کناره (Undercut) | ≤ 1.0 mm (عمق) | > 1.0 mm (عمق) در بیش از ۵۰ میلیمتر طول پیوسته | در کل نباید از ۵۰ میلیمتر عبور کند |

| سطح محدب/مقعر (Convexity/Concavity) | طبق جدول مخصوص، معمولاً حداکثر ۳ mm | بالاتر از مقدار مجاز | بسته به ضخامت قطعه لگو میشود |

| گلویی کم (Insufficient throat) | حداقل اندازه طبق طراحی (معمولاً ≥ ۵ mm) | کمتر از مقدار مشخصشده در نقشه/دیتاشیت | باید با گیج فیلت اندازهگیری شود |

| نفوذ ناقص (Incomplete penetration) | نباید وجود داشته باشد | هر میزان قابل مشاهدهی IP قابل قبول نیست | فقط در تست چشمی قابل تشخیص نیست |

| عدم ذوب ناقص (Incomplete fusion) | نباید وجود داشته باشد | هر میزان قابل مشاهده قابل قبول نیست | باید با ذرهبین یا NDT چک شود |

| تخلخل (Porosity) | تخلخلهای پراکنده با قطر ≤ ۱.۵ mm و تعداد محدود | خوشه یا حفرههای بزرگ و زیاد | مقادیر دقیق طبق جدول اصلی استاندارد |

| ضخامت قطعه پایه | عمق قابل قبول بریدگی | طول مجاز (پیوسته) | توضیحات |

|---|---|---|---|

| همه ضخامتها | ≤ 1 mm | حداکثر ۵۰ میلیمتر | اگر عمق >1 mm باشد، قابل قبول نیست. مجموع طولها نباید بیش از ۱۰٪ کل طول جوش باشد. |

| ضخامت فلز پایه | تحدب (Convexity) مجاز | تقعر (Concavity) مجاز | توضیحات آمیخته |

|---|---|---|---|

| ≤ ۱۰ mm | ≤ 2 mm | ≤ ۲ mm | مقدار بیشتر، رد میشود |

| > ۱۰ mm | ≤ ۳ mm | ≤ ۲ mm | مقدار بیشتر، رد میشود |

معیارهای استاندارد برای مشاهده عیوب سطحی جوشکاری، به بازرس کمک میکنند تا جزئیترین نقصها را به سرعت تشخیص دهد. این معیارها شامل شناسایی ترکها، بریدگیها (Undercut)، گلویی کم یا زیاد، چاله انتهایی، و ذوب ناقص است.

هر نقص باید بر اساس فرم، محل قرارگیری و ابعاد با ضوابط پذیرش تطبیق داده شود. نگاه تخصصی و بهرهمندی از ابزارهایی مثل ذرهبین و نور مناسب، دقت ارزیابی را افزایش میدهد.

معیارهای ISO و AWS مشخص میکنند عیوب سطحی تا چه میزان قابل پذیرش یا رد شدن هستند و چگونه باید مستندسازی شوند. بررسی همترازی، یکنواختی و تطابق با نقشههای اجرایی نیز جزو معیارهای کلیدی به شمار میرود.

شفافیت معیارها امکان رد یا تایید مهندسی هر نقص را برای بازرس فراهم میآورد. اعتماد به این ساختار تخصصی، پیشرفت اجرا و کاهش دوبارهکاری را تضمین میکند.

یک بازرس خبره VT باید مجموعهای از ابزارهای اختصاصی و مهارتهای حرفهای در اختیار داشته باشد تا بازرسی چشمی به شکل نانقص انجام شود.

چکلیست ابزارها شامل ذرهبین، کولیس دیجیتال، گیج کمبریج، فیلت ست، Pipe Pit Gauge، خطکش فولادی و چراغ قوه حفاظتی است.

بازرس همچنین باید توانایی سنجش نور محیط، تنظیم زاویه دید و شناخت کامل جداول پذیرش/رد استاندارد را داشته باشد. مهارت در تشخیص عیوب ریز، ثبت دقیق یافتهها و آشنایی با فرآیندهای ساخت، کار با اسناد و نقشههای فنی از الزامات اصلی محسوب میشود.

کالیبراسیون منظم ابزارها و آموزشهای دورهای بخشی جداییناپذیر از چکلیست حرفهای است. رعایت کامل این لیست عملکرد تیم بازرسی را بهبود بخشیده و کیفیت پروژه را ارتقاء میدهد. پیروی از چکلیست باعث کاهش خطاهای انسانی و هزینههای دوبارهکاری میشود.

ایمنی در بازرسی چشمی جوشکاری، تضمینکننده سلامت فردی و تیم و جلوگیری از خسارات جانی و مالی است. استفاده از عینک محافظ جوشکاری، دستکش ضدضربه، و تجهیزات تنفسی هنگام کار در محیطهای گرم و دودزا، ضرورت دارد.

رعایت فاصله استاندارد با محل جوش و دوری از تشعشعات و پرتوی زیانآور، از آسیب دیدگی چشم و پوست جلوگیری میکند. بازرس باید قبل از ورود به محل، از سالم بودن تجهیزات مراقبت شخصی اطمینان حاصل کند و طبق الزامات OSHA و دستورالعملهای بینالمللی عمل نماید.

کنترل کابلها، پریزها و روشنایی محیط از دیگر عوامل مهم ایمنی است. گزارش هر گونه نقص ایمنی بلافاصله باید به سرپرست اعلام و ثبت شود تا از بروز حادثه جدی پیشگیری گردد. رعایت این نکات، ضمن حفظ جان نیروی انسانی، کیفیت و اعتبار پروژه را ارتقاء میدهد.

ویژه : تجهیزات اندازه گیری دیجیتال

مقاله مرتبط با تهجیزات بازرسی جوش :

Visual inspection is the first and most widely used method for evaluating weld surface quality. This technique helps in detecting surface defects such as cracks, porosity, and incomplete fusion early. Proper lighting and skilled inspectors are crucial for accurate detection. Implementing visual inspection can reduce costs and improve overall weld reliabilit.

ترجمه فارسی:

بازرسی چشمی اولین و پرکاربردترین روش ارزیابی کیفیت سطح جوش است. این تکنیک به شناسایی زودهنگام عیوب سطحی مانند ترک، تخلخل و ذوب ناقص کمک میکند. نور کافی و مهارت بازرس برای دقت در تشخیص ضروری است. اجرای بازرسی چشمی میتواند هزینهها را کاهش داده و قابلیت اطمینان جوش را افزایش دهد.

منبع : Read the Full Article on ResearchGate

بازرسی چشمی VT روش اصلی کنترل کیفیت جوشکاری است که با ابزارهای ساده نقصهای سطحی سازهها را آشکار میکند. این تست، کم هزینه، سریع و مؤثر است و اجرای اصولی آن میزان دوبارهکاری و خرابی پروژه را بهشدت کاهش میدهد. ایمنی و دوام سازه، وابسته به صحت اجرای همین تست پایهای خواهد بود.

مهمترین ابزارهای این حوزه شامل گیج کمبریج، گیج فیلت ست، Pipe Pit، گیج Taper GAL و گیجهای هایلو (دوبل و سینگل) است. هر ابزار برای سنجش ابعاد، خوردگی یا همراستایی طراحی شده است. استفاده ترکیبیِ این تجهیزات دقت تست را بالا میبرد و از هزینههای پنهان پروژه جلوگیری میکند.

گیج کمبریج ساخت انگلستان ابزاری چندکاره برای سنجش ابعاد جوش، ارتفاع تاج، عمق undercut و ضخامت گلویی است. مقیاس اینچی و میلیمتری این گیج، گزارشدهی دقیق بر پایه استانداردهای جهانی را تسهیل میکند. استفاده از آن، تشخیص ناقص یا نامنظم بودن جوش را آسانتر میسازد و از بروز حوادث احتمالی جلوگیری خواهد کرد.

بازرس با نور مناسب و ابزارهایی مانند ذرهبین یا گیج فیلت ست، کوچکترین ترک، بریدگی یا عدم انطباق ابعادی را یافته و مستندسازی میکند. معیارهای استاندارد پذیرش و رد کمک میکنند هیچ نقص مهمی نادیده نماند. تشخیص بهموقع این عیوب، ضامن کیفیت و ایمنی پروژه خواهد بود.

مهمترین کدهای بازرسی جوش VT شامل AWS D1.1، ISO 5817 و EN ISO 17637 است. این استانداردها حدود مجاز انواع عیوب، روش گزارشدهی و ابزارهای مورد نیاز را مشخص کردهاند. تبعیت از این کدها، یکنواختی و قابلیت پیگیری نتایج تست را برای کارفرما و بازرس پروژه تضمین میکند.

تست چشمی جوش چهار مرحله دارد: آمادهسازی کامل سطح و ابزار، اجرای سیستماتیک تست (بررسی دقیق هر نقطه)، ثبت و گزارشدهی عیوب شناساییشده و در انتها تحلیل جامع و ارائه راهکار اصلاحی. این رویکرد فرآیندمحور موجب افزایش کیفیت و کاهش هزینههای احتمالی پروژه میگردد.

قیمت ابزارهای VT مثل گیج کمبریج یا Pipe Pit وابسته به برند، کشور سازنده و ویژگیهای فنی است. برای نمونه، گیج کمبریج و فیلت ست معتبر حدود ۹ میلیون تومان و گیجهای پیشرفتهتر یا کیف کامل تا ۲۶ میلیون تومان قیمتگذاری میشوند. انتخاب محصول اصل، دقت کار و عمر ابزار را تضمین میکند.

تهیه ابزار از شرکتهایی چون “شرکت صنعت یاران علیان” تضمین اصالت، خدمات پسازفروش و ارائه آموزش تخصصی را بهدنبال دارد. ابزار اصل، دقت اندازهگیری را بالا نگه میدارد و رعایت استانداردها را ممکن میکند. این شرکتها مشاوره تخصصی برای انتخاب ابزار متناسب با هر پروژه ارائه میدهند.

منابع :

(asnt)

(irisndt)

(aqcinspection)